高剛性主軸頭 : 採用馬達直接驅動大幅提升傳動效率

避免一般皮帶式或齒輪式主軸常發生的噪音、背隙與振動問題。

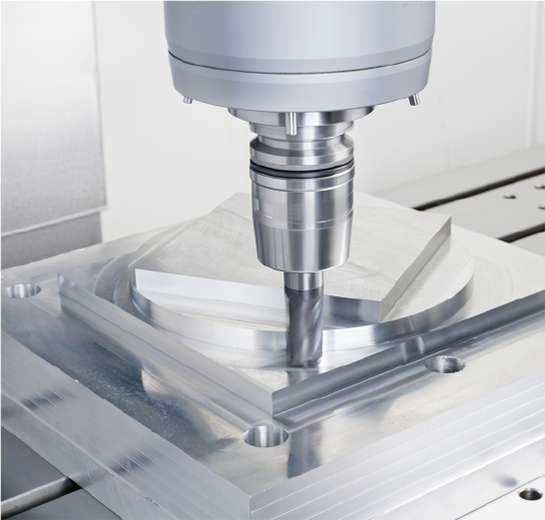

1. 高精度加工技術符合汽車零部件業、電子業和光電子業等高精度行業要求。

2. 可選配12000/20000rpm低慣性主軸馬達驅動。

3. 馬達結構輕巧省電,可縮短加/減速時間。

Logout?

登出會員

您確定要登出會員帳號嗎?

特殊加工機型

新一代低慣性馬達 鑽孔攻牙的最佳選擇

將加工效率提升至全新高度,為客戶實現更卓越的產能表現。

One & only :

Ai 技術的運用,讓機台加工精度不再受到環境因素影響,即使常溫廠房即可達到高精度的加工。而且加工效率不受工件重量以及其他因素所造成的影響,搭配自動駕駛功能,如同Tesla 汽車自動駕駛功能一樣,達到機器加工自動化。

1. 高精度加工技術符合汽車零部件業、電子業和光電子業等高精度行業要求。

2. 可選配12000/20000rpm低慣性主軸馬達驅動。

3. 馬達結構輕巧省電,可縮短加/減速時間。

1. 850mm大跨距低重心底座設計,採用米漢納鑄鐵製成降低加工過程中的振動。

2. 機頂沖屑裝置搭配標準外罩上蓋保持工件與刀具常溫並減少油氣汙染。

3. X、Y軸一體式金屬護蓋有效防止切削液滲入,具備高速移動、低噪音的特性。

4. Z軸採用伺服馬達直結驅動滾珠螺桿,不使用時規皮帶,徹底消除背隙與皮帶傳動造成的伺服遲滯,並搭配直結無配重設計,大幅提升Z軸的動態反應速度與控制精度。。

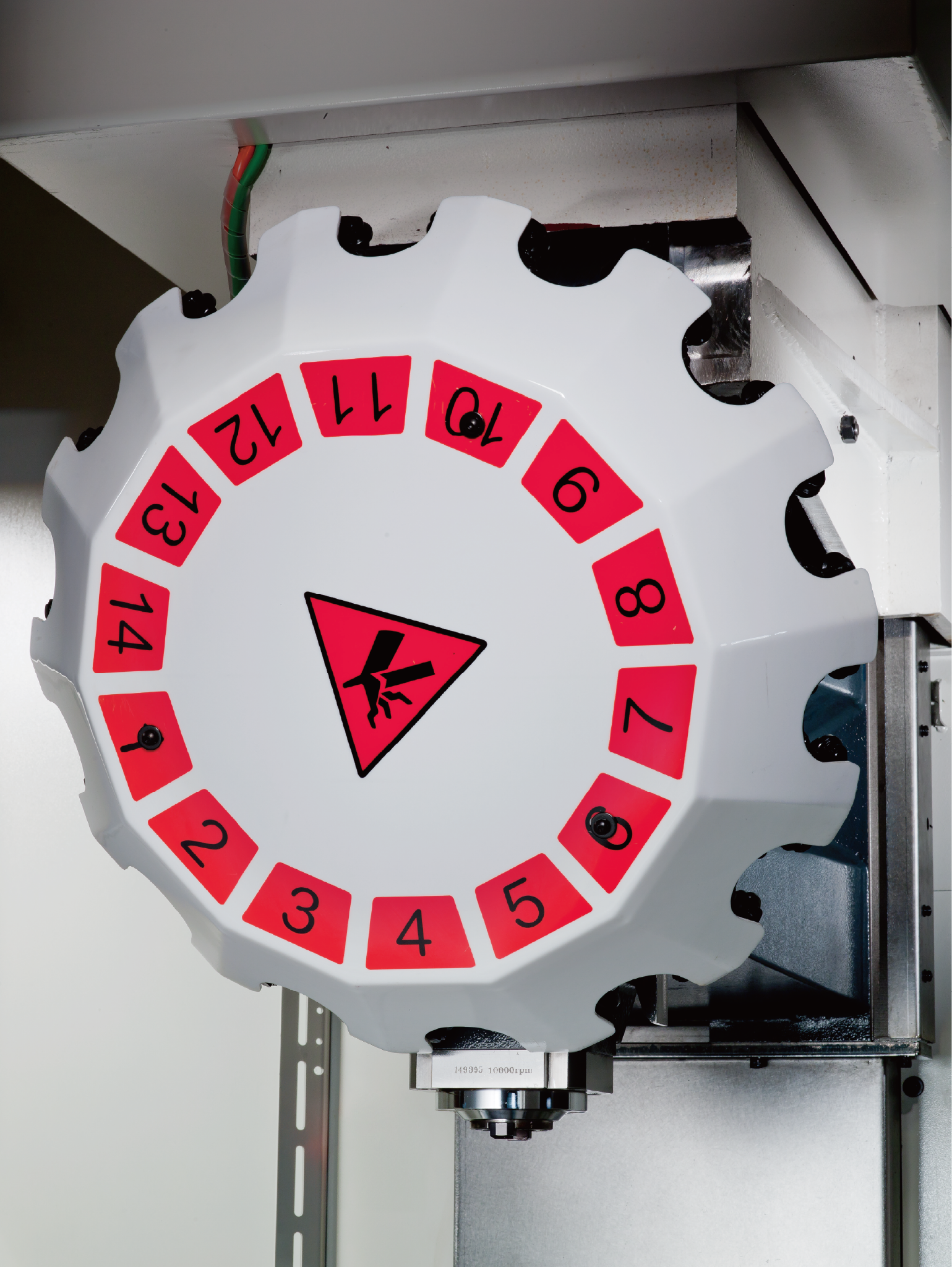

14/21把刀庫換刀機構

1. 伺服驅動無刀臂式換刀機構14把刀庫可於1.5秒完成換刀,21把刀庫則可1.91秒完成換刀

2. 快移速度 : 50 m/min

3. X軸加速度 : 1.4G : Y軸加速度 : 1.4G : Z軸加速度 : 1.2G

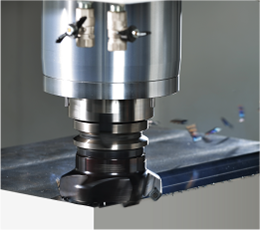

面銑

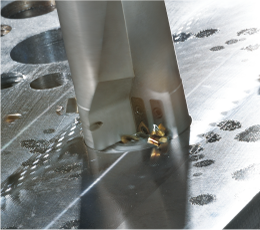

端銑

攻牙

鑽孔

1. 累積 60 年工具機製造工藝,加上 AI 技術,使加工精度 / 效率 / 光潔度幾乎等同日本機的水平

2. Super Speed Cycle time 加工效率比台灣同業提升 15% ~20%

.Model:SMC-7

.加工時間:88secs / 20holes

.切削材質:AL6061

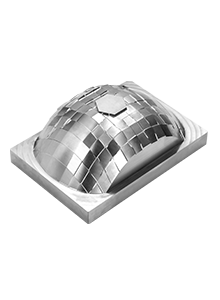

3D 輪廓度公差符合標準:

使用三次元量測方式進行 3D 輪廓度公差量測,抽測114點均在公差內 ( ± 0.02mm )

OMV ( On Machine Verification ) 機上檢驗:

搭配 OMV 機上檢驗系統,直接在機台上面進行三次元尺寸檢驗、減少工件搬運時間並確保每一個工件都是良品

工作台面積

850 x 400

mm

最大載重(平均負載)

250

kg

X軸行程

700

mm

Y軸行程

400

mm

Z軸行程

300

mm

主軸錐度

#30

rpm

主軸轉速(直節式)

10000 / 12000 / 15000 / 20000 / 24000

rpm

刀具數

14/21

pcs

刀柄

BT30

主軸馬達(連續/30分)

2.2 / 3.7 opt.3.7 / 5.5

kw